profil kompanije

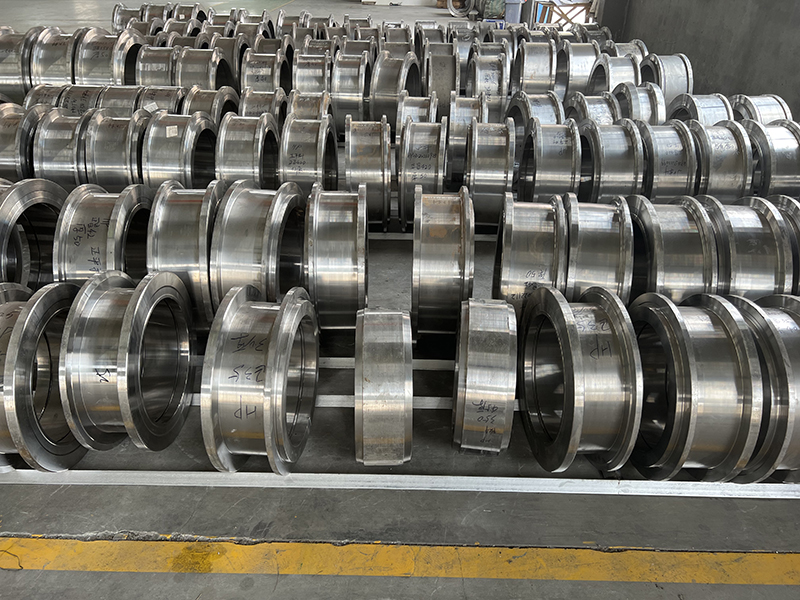

Hangzhou Hanpai Mold Technology Co. Ltd. je osnovan 2012. godine, član je Vijeća Zhejiang Die & Mould Industry Association. Specijalizirani smo za istraživanje i razvoj i proizvodnju dijelova strojeva za mljevenje peleta, kao što su prstenasti kalupi za pelete, prstenasti kalup za pelete od biomase, organski pelet gnojiva ring die, ring die, ring die, roller shell i tako dalje.Naš razvojni cilj je osigurati nultu defektnu matricu za mlin za pelete za svijet.

U 2017. godini dobili smo čast kao visokotehnološko preduzeće Hangzhou i prošli smo odobrenje naučnih i tehnoloških preduzeća provincije Zhejiang.2018. godine, naziv naše kompanije je promenjen iz Hangzhou Hanpai Mold Co., LTD u Hangzhou Hanpai Mold Technology Co., LTD. Mi smo revidirani dobavljač od strane SGS-a, sada imamo sertifikat sistema upravljanja kvalitetom ISO 9001.

Happy Mold koristi visokokvalitetni X46Cr13 nehrđajući čelik, CNC mašinu za bušenje dubokih rupa, peć za vakuumsko gašenje, drugu naprednu opremu i jedinstveni proces;Istovremeno imamo grupu tehničara visokog nivoa i strogi sistem kontrole kvaliteta proizvodnje, koji stvaraju Happy Mold odličan kvalitet i dobru reputaciju kupaca. Happy Mold može povećati efikasnost proizvodnje za 10-40%, troškovi proizvodnje se smanjuju za 10 -40%

Happy Mold

"HAPPY MOULD" je naš zaštitni znak, korištenjem Happy Mold-a može kupac uštedjeti mnogo troškova proizvodnje, povećati profit i tržišnu konkurentnost zbog svoje nesmetane proizvodnje, dobrog kvaliteta peleta, visoke proizvodne efikasnosti, niske potrošnje energije i jednostavnog rada. može smanjiti radni intenzitet radnika, što svima donosi sreću.

Hanpai Mold je osvojio široku pohvalu kupaca u zemlji i inostranstvu, a mi se radujemo što ćemo pružiti odlične kalupe bez kvarova za globalna preduzeća za proizvodnju peleta.

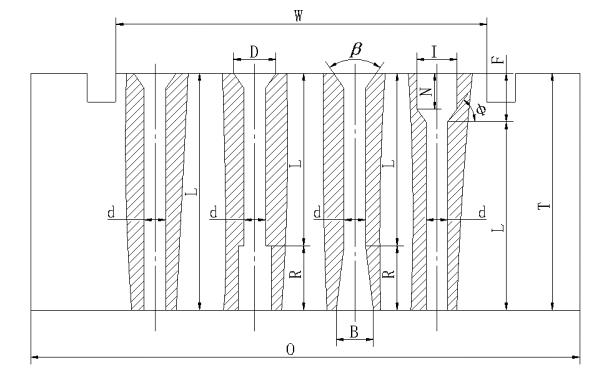

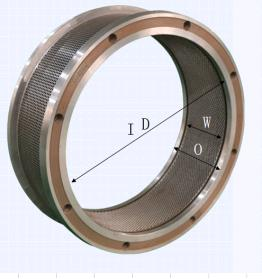

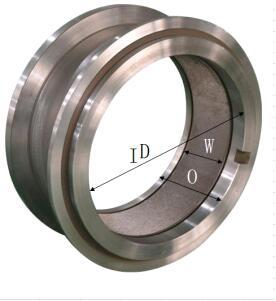

ID na slici -- unutrašnji prečnik prstenaste matrice;

O -- ukupna širina prstenastog kalupa;

W -- efektivna širina prstenastog kalupa (širina radne površine);

d -- otvor prstenastog kalupa (veličina otvora presovanog peleta);

L -- efektivna dužina otvora matrice;

T -- ukupna debljina prstenaste matrice;

D -- konusni ulazni prečnik otvora matrice;

β -- konusni ulazni ugao rupe;

Oblik rupe mlina za pelet: najčešće korišteni oblici rupe uglavnom uključuju ravnu rupu, obrnuti otvor za korak, rupu za razvrtanje vanjskog konusa i prednji prijelazni stepen rupe sa konusom.Obrada ravnih rupa je jednostavna, najčešća upotreba;Efektivna dužina otvora matrice i vrijeme ekstruzije materijala u otvoru za matricu su smanjeni rupom obrnutog koraka i vanjskim konusnim otvorom, pogodan je za obradu peleta prečnika manjeg od φ10 mm.Pozitivni otvor za razvrtanje konusnog oblika je pogodan za obradu hrane za pelete čiji je prečnik veći od φ10mm sa visokim sadržajem sirovih vlakana.Pored gornje 4 vrste oblika rupa, postoje različiti oblici rupa, kao što su vanjska konusna rupa, rupa unutrašnjeg konusa i rupa koja nije kružna, ali upotreba nije uobičajena.

R -- dubina povratnog razvrtanja (otvor za rasterećenje pritiska);

B -- prečnik povratnog razvrtanja (otvor za rasterećenje pritiska);

φ -- pozitivni ugao prijelaza razvrtanja;

F -- pozitivna dubina razvrtanja;

I -- pozitivni prečnik razvrtanja;

L/d -- omjer dužine i otvora blende (odnos kompresije).

Debljina kalupa za peletiranje (T): Debljina prstenastog kalupa direktno utiče na snagu, tvrdoću prstenastog kalupa i efikasnost, kvalitet peletiranja.U svijetu se debljina (T) prstenastog kalupa obično bira između 32 ~ 127 mm (minimalna debljina u Kini je 13 mm).

Efektivna dužina rupe u mlinu za pelet (L) : Efektivna dužina otvora za matricu u obliku prstena odnosi se na dužinu otvora za ekstruziju materijala (formiranje).Što je veća efektivna dužina otvora za matricu, što je duže vrijeme ekstruzije materijala u otvoru za matricu, to su peleti tvrđi, tada su jačina i kvalitet peleta bolji.Naprotiv, peleti su labavi, brzina usitnjavanja je visoka, a kvalitet peleta je smanjen.

Konusni ulazni promjer (D) otvora matrice: promjer otvora za uvlačenje treba biti veći od promjera otvora za matrice (d), kako bi se smanjio otpor materijala u rupu, kako bi se olakšao njihov ulazak u rupu matrice.Postoje tri osnovna oblika rupa za punjenje, a to su ravna rupa, konusna rupa i zakrivljena rupa. Za sirovine sa visokim sadržajem vlakana, zbog razlike u karakteristikama granulacije, potrebno je smanjiti otpor kroz otvor matrice u procesu izrade. granulacija.Iz tog razloga, otvor matrice treba da bude projektovan u dva dela, sekciju za ekstruziju dovoda L i deo za dekompresijsko pražnjenje R, odnosno L+R=T.Postoje tri osnovna oblika dekompresijske ispusne rupe: ravna rupa, konusna rupa i kombinacija otvora konusa i ravne rupe, među kojima se najčešće koriste ravna rupa i konusna rupa, čiji je maksimalni otvor nešto veći od promjera otvora matrice d , njegova dubina zavisi od odgovarajuće efektivne radne dužine L. U nekim slučajevima, posebno kada se materijal za obradu pojavi u dubokoj rupi pod pritiskom, proširiće se i začepiti, prikladno je koristiti prelaznu kombinaciju konusne rupe i ravne rupe, ili upotrebu konusne rupe.