Unternehmensprofil

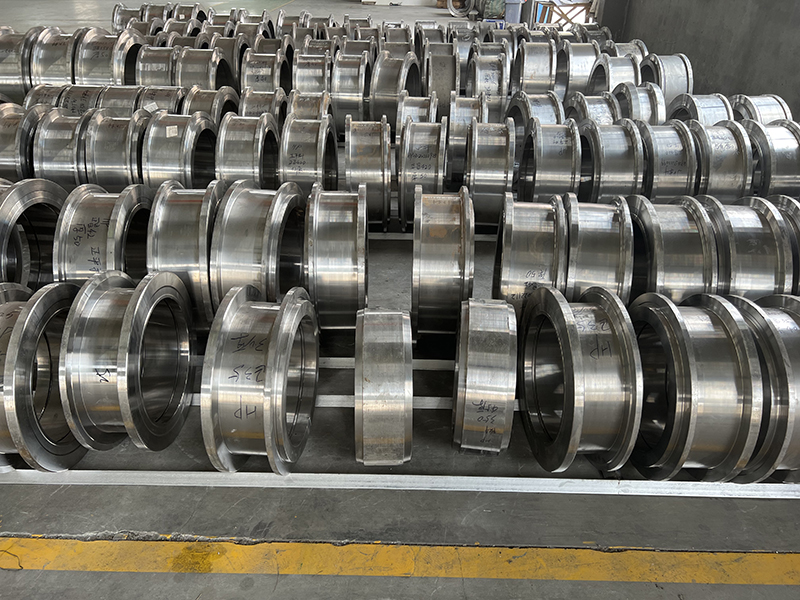

Hangzhou Hanpai Mould Technology Co. Ltd. wurde 2012 gegründet und ist Ratsmitglied der Zhejiang Die&Mould Industry Association. Wir sind auf Forschung und Entwicklung sowie die Produktion von Maschinenteilen für Pelletmühlen spezialisiert, wie z. B. Ringmatrizen für Futterpellets, Ringmatrizen für Biomassepellets und Pellets für organische Düngemittel Ringmatrize, Katzenstreu-Pellets-Ringmatrize, Walzenmantel und so weiter.Unser Entwicklungsziel ist es, der Welt fehlerfreie Pelletmühlenmatrizen zur Verfügung zu stellen.

Im Jahr 2017 wurden wir als Hangzhouer High-Tech-Unternehmen ausgezeichnet und erhielten die Genehmigung für wissenschaftliche und technologische Unternehmen der Provinz Zhejiang.Im Jahr 2018 wurde der Name unseres Unternehmens von Hangzhou Hanpai Mould Co., LTD in Hangzhou Hanpai Mould Technology Co., LTD geändert. Wir sind der von SGS geprüfte Lieferant und verfügen nun über das ISO 9001-Zertifikat für das Qualitätsmanagementsystem.

Happy Mold verwendet hochwertigen X46Cr13-Edelstahl, eine CNC-Tieflochbohrmaschine, einen Vakuum-Abschreckofen, andere fortschrittliche Geräte und ein einzigartiges Verfahren.Gleichzeitig verfügen wir über eine Gruppe hochqualifizierter Techniker und ein strenges Produktionsqualitätskontrollsystem, das die hervorragende Qualität von Happy Mould und einen guten Ruf bei den Kunden schafft. Happy Mould kann die Produktionseffizienz um 10–40 % steigern und die Produktionskosten um 10 % senken -40%

Fröhlicher Schimmel

„HAPPY MOULD“ ist unser Markenzeichen. Durch die Verwendung von Happy Mold können Kunden aufgrund der reibungslosen Produktion, der guten Pelletqualität, der hohen Produktionseffizienz, des geringen Stromverbrauchs und der einfachen Bedienung eine Menge Produktionskosten sparen, den Gewinn steigern und die Wettbewerbsfähigkeit auf dem Markt steigern kann die Arbeitsintensität der Arbeitnehmer verringern, was allen Glück bringt.

Hanpai Mould hat großes Lob von Kunden im In- und Ausland erhalten und wir freuen uns darauf, erstklassige und fehlerfreie Formen für globale Pelletproduktionsunternehmen bereitzustellen.

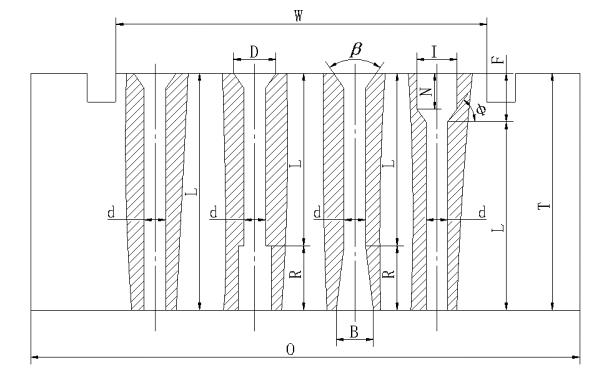

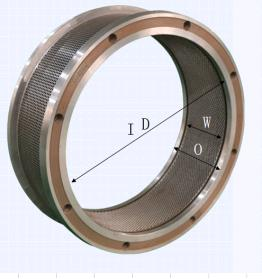

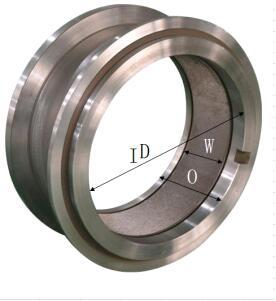

ID in der Abbildung – Innendurchmesser der Ringmatrize;

O – Gesamtbreite der Ringmatrize;

W – effektive Breite der Ringmatrize (Breite der Arbeitsfläche);

d – Öffnung der Ringmatrize (Lochgröße des gepressten Pellets);

L – effektive Länge des Matrizenlochs;

T – die Gesamtdicke der Ringmatrize;

D – konischer Einlassdurchmesser des Düsenlochs;

β – konischer Einlasswinkel der Düsenöffnung;

Die Lochform der Pelletmühlenmatrize: Zu den am häufigsten verwendeten Lochformen gehören hauptsächlich gerade Löcher, umgekehrte Stufenlöcher, Außenkegel-Reiblöcher und Vorwärtsübergangsstufenlöcher mit Kegel.Die Verarbeitung gerader Löcher ist einfach und wird am häufigsten verwendet.Die effektive Länge des Matrizenlochs und die Materialextrusionszeit im Matrizenloch werden durch das umgekehrte Stufenloch und das äußere konische Loch reduziert. Es eignet sich für die Verarbeitung von Pellets mit einem Durchmesser von weniger als 10 mm.Das positiv aufweitende Stufenloch mit konischer Form eignet sich für die Verarbeitung von Pelletfutter mit einem Durchmesser von mehr als 10 mm und hohem Rohfasergehalt.Zusätzlich zu den oben genannten 4 Arten von Lochformen gibt es eine Vielzahl von Lochformen, wie z. B. äußere konische Löcher, innere konische Löcher und nicht kreisförmige Löcher, aber die Verwendung ist nicht üblich.

R – Tiefe des Rückwärtsreibens (Druckentlastungsloch);

B – Durchmesser des umgekehrten Reibens (Druckentlastungsloch);

φ – positiver Reibübergangswinkel;

F – positive Reibtiefe;

I – positiver Reibdurchmesser;

L/d – Längen-Apertur-Verhältnis (Kompressionsverhältnis).

Dicke der Pelletmühlenmatrize (T): Die Dicke der Ringmatrize wirkt sich direkt auf die Festigkeit, Härte der Ringmatrize sowie die Effizienz und Qualität der Pelletierung aus.Weltweit wird die Dicke (T) der Ringmatrize normalerweise zwischen 32 und 127 mm gewählt (die Mindestdicke in China betrug 13 mm).

Effektive Länge des Matrizenlochs der Pelletmühle (L): Die effektive Länge des Ringmatrizenlochs bezieht sich auf die Länge des Matrizenlochs für die Materialextrusion (Umformung).Je länger die effektive Länge des Matrizenlochs ist, desto länger ist die Extrusionszeit des Materials im Matrizenloch, desto härter werden die Pellets und desto besser sind Festigkeit und Pelletqualität.Im Gegenteil, die Pellets sind locker, die Pulverisierungsrate ist hoch und die Pelletqualität nimmt ab.

Konischer Einlassdurchmesser (D) des Matrizenlochs: Der Durchmesser des Zufuhrlochs sollte größer sein als der Durchmesser des Matrizenlochs (d), um den Widerstand des Materials in das Loch zu verringern und so den Eintritt zu erleichtern in das Matrizenloch.Es gibt drei Grundformen von Zufuhrlöchern, nämlich gerade Löcher, konische Löcher und gebogene Löcher. Bei Rohstoffen mit hohem Fasergehalt ist es aufgrund der unterschiedlichen Granulationseigenschaften erforderlich, den Widerstand durch das Düsenloch im Prozess zu verringern Granulation.Aus diesem Grund sollte das Düsenloch in zwei Abschnitte unterteilt werden, den Zufuhrextrusionsabschnitt L und den Dekompressionsaustragsabschnitt R, nämlich L+R=T.Es gibt drei Grundformen von Dekompressionsentladungslöchern: gerade Löcher, Kegellöcher und Kombinationen aus Kegellöchern und geraden Löchern, wobei gerade Löcher und Kegellöcher am häufigsten verwendet werden und deren maximale Öffnung etwas größer ist als der Düsenlochdurchmesser d , seine Tiefe hängt von der entsprechenden effektiven Arbeitslänge L ab. In einigen Fällen, insbesondere wenn das Verarbeitungsmaterial im tiefen Druckloch auftritt, sich ausdehnt und verstopft, ist es angebracht, die Übergangskombination aus Kegelloch und geradem Loch zu verwenden, oder die Verwendung Kegelloch.