Perfil da compañía

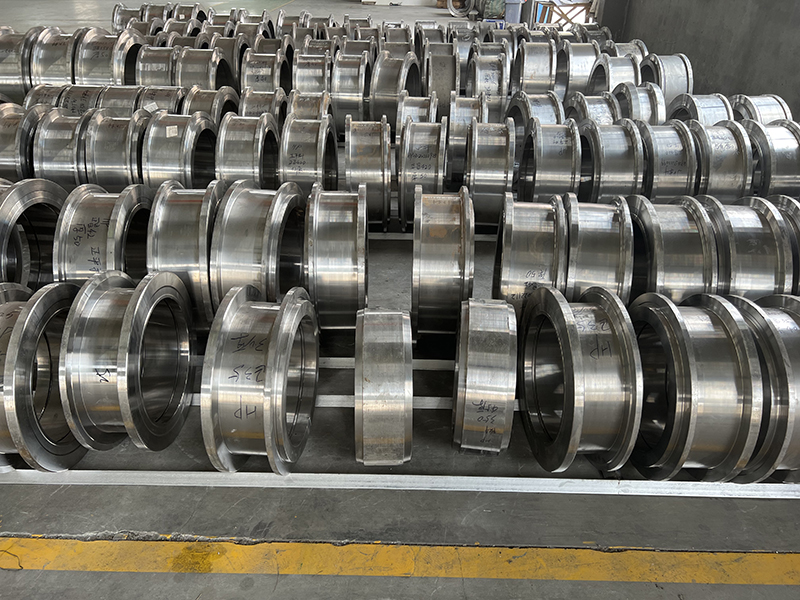

Hangzhou Hanpai Mold Technology Co. Ltd. fundouse en 2012, é o membro do Consello da Asociación de Industrias de Moldes e Moldes de Zhejiang. Estamos especializados en I+D e produción de pezas de máquinas para muíños de pellets, como anel de pellets de alimentación, anel de pellets de biomasa, fertilizantes orgánicos. troquel de anel, anel de pellets de lixo para gatos, carcasa de rolo, etc.Proporcionar cero defecto morrer de pellets para o mundo é o noso obxectivo de desenvolvemento.

No ano 2017 fomos honrados como a empresa de alta tecnoloxía de Hangzhou e pasamos a aprobación das empresas científicas e tecnolóxicas da provincia de Zhejiang.En 2018, o nome da nosa empresa cambiou de Hangzhou Hanpai Mold Co., LTD a Hangzhou Hanpai Mold Technology Co., LTD. Somos o provedor auditado por SGS, agora temos o certificado do sistema de xestión de calidade ISO 9001.

Happy Mold usa aceiro inoxidable X46Cr13 de alta calidade, perforadora CNC de burato profundo, forno de extinción ao baleiro, outros equipos avanzados e proceso único;Ao mesmo tempo, temos un grupo de técnicos de alto nivel e un estrito sistema de control de calidade da produción, que crean o Happy Mold de excelente calidade e unha boa reputación do cliente.Happy Mold pode facer que a eficiencia da produción aumente un 10-40%, o custo de produción diminúe 10. -40 %

Molde feliz

"HAPPY MULD" é a nosa marca comercial, o uso de Happy Mold pode facer que o cliente aforre moitos custos de produción, aumente os beneficios e a competitividade no mercado debido á súa produción suave, boa calidade de pellets, alta eficiencia de produción, baixo consumo de enerxía e fácil operación. pode reducir a intensidade laboral dos traballadores, o que trae felicidade para todos.

Hanpai Mold gañou grandes eloxios de clientes nacionais e estranxeiros, e estamos ansiosos por ofrecer un molde excelente e cero defectos para as empresas de produción de pellets globais.

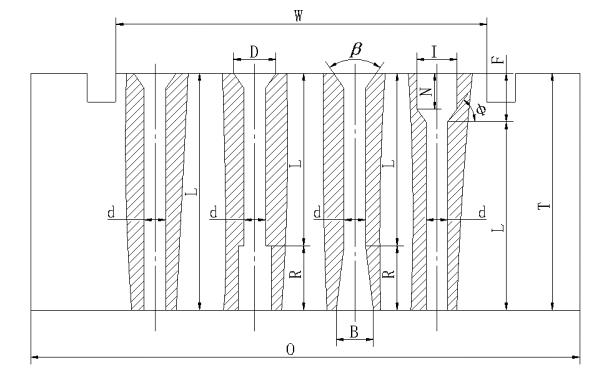

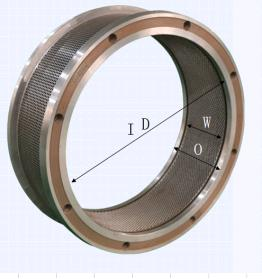

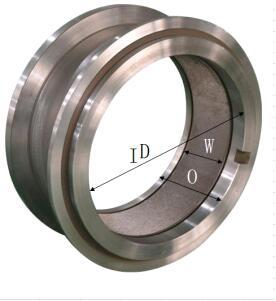

ID na figura: diámetro interior do anel;

O -- ancho total da matriz de anel;

W - ancho efectivo da matriz do anel (ancho da superficie de traballo);

d -- abertura da matriz de anel (tamaño do burato do pellet prensado);

L - lonxitude efectiva do burato da matriz;

T -- o grosor total da matriz de anel;

D: diámetro cónico de entrada do burato da matriz;

β -- Ángulo de entrada cónico do burato da matriz;

A forma do buraco da matriz do muíño de pellets: as formas de burato de uso común inclúen principalmente o burato recto, o burato de paso inverso, o burato de escariado do cono exterior e o burato de paso adiante con cono.O procesamento de buratos rectos é sinxelo, o uso máis común;A lonxitude efectiva do burato de matriz e o tempo de extrusión do material no burato de matriz redúcense polo buraco de paso inverso e o burato cónico exterior, é adecuado para procesar pellets cun diámetro inferior a φ10 mm.O buraco de paso de escariado positivo con forma cónica é axeitado para procesar alimentación de pellets de diámetro superior a φ10 mm con alto contido de fibra bruta.Ademais dos 4 tipos anteriores de formas de burato, hai unha variedade de formas de burato, como o burato cónico exterior, o burato cónico interior e o burato non circular, pero o uso non é común.

R -- profundidade do escariado inverso (orificio de alivio de presión);

B -- diámetro do escariado inverso (orificio de alivio de presión);

φ -- Ángulo de transición de escariado positivo;

F -- profundidade de escariado positiva;

I -- diámetro de escariado positivo;

L/d -- relación lonxitude-apertura (relación de compresión).

Espesor da matriz do anel (T): o grosor do anel afecta directamente a resistencia, a dureza do anel e a eficiencia e a calidade do granulado.No mundo, o grosor (T) da matriz do anel adoita seleccionarse entre 32 ~ 127 mm (o grosor mínimo en China foi de 13 mm).

Lonxitude efectiva do burato da matriz do molino de pellets (L): a lonxitude efectiva do burato da matriz do anel refírese á lonxitude do burato da matriz para a extrusión de material (formado).Canto maior sexa a lonxitude efectiva do burato da matriz, canto máis longo sexa o tempo de extrusión do material no burato da matriz, máis duros serán os pellets, entón a resistencia e a calidade dos pellets son mellores.Pola contra, os pellets están soltos, a taxa de pulverización é alta e a calidade do pellet redúcese.

Diámetro de entrada cónico (D) do orificio da matriz: o diámetro do orificio de alimentación debe ser maior que o diámetro do orificio da matriz (d), para reducir a resistencia do material no orificio, para facilitar a súa entrada. no burato da matriz.Existen tres formas básicas de orificios de alimentación, a saber, o burato recto, o burato cónico e o burato curvo. Para as materias primas con alto contido de fibra, debido á diferenza nas características de granulación, é necesario reducir a resistencia a través do burato de matriz no proceso de granulación.Por este motivo, o burato da matriz debe deseñarse en dúas seccións, a sección de extrusión de alimentación L e a sección de descarga de descompresión R, é dicir, L+R=T.Existen tres formas básicas de buraco de descarga de descompresión: burato recto, burato cónico e combinación de burato cónico e burato recto, entre os que o burato recto e o burato cónico son os máis utilizados, a súa apertura máxima é lixeiramente maior que o diámetro do burato d , a súa profundidade depende da lonxitude de traballo efectiva correspondente L. Nalgúns casos, especialmente cando o material de procesamento aparece no buraco de presión profunda expandirase e enchufarase, é apropiado usar a combinación de transición de burato cónico e burato recto ou usar de burato cónico.