Profil Perusahaan

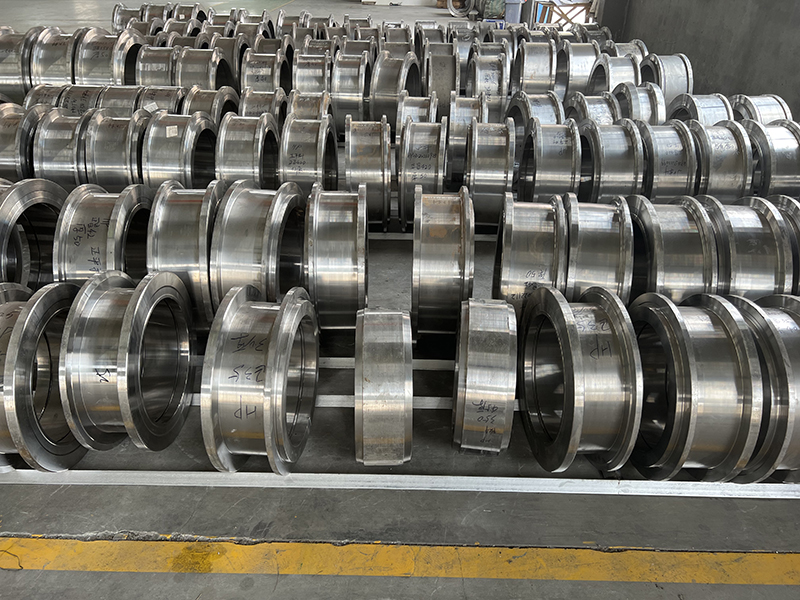

Hangzhou Hanpai Mould Technology Co Ltd Didirikan pada tahun 2012, ini adalah Anggota Dewan Asosiasi Industri Die & Mould Zhejiang. Kami mengkhususkan diri dalam R&D dan produksi suku cadang mesin pabrik pelet, seperti ring pelet pakan mati, ring pelet biomassa mati, pelet pupuk organik ring die, ring die pelet kotoran kucing, roller shell dan sebagainya.Menyediakan cetakan pabrik pelet tanpa cacat bagi dunia adalah tujuan pengembangan kami.

Pada tahun 2017 kami dihormati sebagai perusahaan teknologi tinggi Hangzhou dan lulus persetujuan perusahaan ilmiah dan teknologi provinsi Zhejiang.Pada tahun 2018, nama perusahaan kami diubah dari Hangzhou Hanpai Mould Co., LTD menjadi Hangzhou Hanpai Mould Technology Co., LTD. Kami adalah Pemasok yang Diaudit oleh SGS, sekarang kami telah mendapat sertifikat sistem manajemen mutu ISO 9001.

Happy Mould menggunakan baja tahan karat X46Cr13 berkualitas tinggi, mesin bor lubang dalam CNC, tungku pendinginan vakum, peralatan canggih lainnya, dan proses unik;Pada saat yang sama kami memiliki sekelompok teknisi tingkat tinggi dan sistem kontrol kualitas produksi yang ketat, yang menciptakan Happy Mould dengan kualitas yang sangat baik dan reputasi pelanggan yang baik. Happy Mould dapat membuat efisiensi produksi meningkat 10-40%, biaya produksi berkurang 10 -40%

Selamat Cetakan

"HAPPY MOULD" adalah merek dagang kami, dengan menggunakan Happy Mold dapat membuat pelanggan menghemat banyak biaya produksi, meningkatkan keuntungan dan daya saing pasar karena kelancaran produksi, kualitas pelet yang baik, efisiensi produksi yang tinggi, konsumsi daya yang rendah, dan pengoperasian yang mudah. dapat mengurangi intensitas tenaga kerja pekerja, yang membawa kebahagiaan bagi semua orang.

Cetakan Hanpai telah mendapat pujian luas dari pelanggan di dalam dan luar negeri, dan kami berharap dapat menyediakan cetakan yang sangat baik dan tanpa cacat untuk perusahaan produksi pelet global.

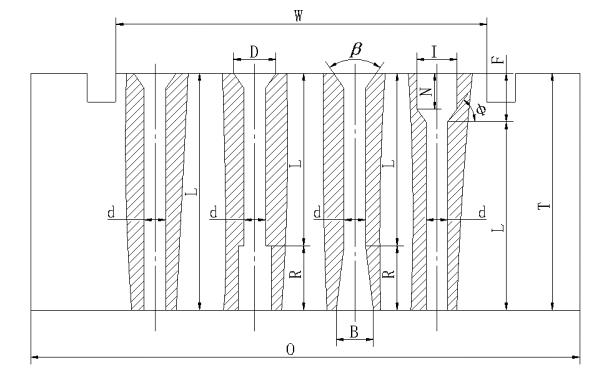

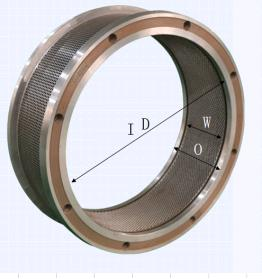

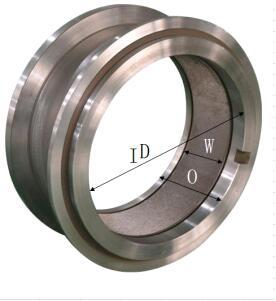

ID pada gambar - diameter dalam cincin mati;

O -- lebar total cincin mati;

W - lebar efektif ring die (lebar permukaan kerja);

d -- bukaan cincin mati (ukuran lubang pelet yang ditekan);

L -- panjang efektif lubang cetakan;

T -- ketebalan total cincin mati;

D - diameter saluran masuk lancip dari lubang cetakan;

β -- sudut masuk berbentuk kerucut lubang mati;

Bentuk lubang cetakan pabrik pelet: bentuk lubang yang umum digunakan terutama mencakup lubang lurus, lubang langkah mundur, lubang reaming kerucut luar, dan lubang langkah transisi maju dengan kerucut.Pemrosesan lubang lurus sederhana, penggunaan paling umum;Panjang efektif lubang cetakan dan waktu ekstrusi material dalam lubang cetakan dikurangi dengan lubang langkah terbalik dan lubang lancip luar, sangat cocok untuk memproses pelet dengan diameter kurang dari φ10mm.Lubang langkah reaming positif berbentuk kerucut cocok untuk mengolah pakan pelet yang diameternya lebih dari φ10mm dengan kandungan serat kasar yang tinggi.Selain 4 macam bentuk lubang di atas, terdapat juga berbagai macam bentuk lubang, seperti lubang kerucut luar, lubang kerucut dalam, dan lubang tidak melingkar, namun penggunaannya tidak umum.

R -- kedalaman reaming terbalik (lubang pelepas tekanan);

B -- diameter reaming terbalik (lubang pelepas tekanan);

φ -- Sudut transisi reaming positif;

F -- kedalaman reaming positif;

I -- diameter reaming positif;

L/d -- rasio panjang-bukaan (rasio kompresi).

Ketebalan die pabrik pelet (T): Ketebalan ring die secara langsung mempengaruhi kekuatan, kekerasan ring die dan efisiensi, kualitas pelet.Di dunia, ketebalan (T) ring die biasanya dipilih dari 32~127mm (ketebalan minimum di China adalah 13mm).

Panjang efektif lubang die pabrik pelet (L): Panjang efektif lubang ring die mengacu pada panjang lubang die untuk ekstrusi material (pembentukan).Semakin panjang panjang efektif lubang die, semakin lama waktu ekstrusi material dalam lubang die, semakin keras pelet yang dibuat, maka kekuatan dan kualitas pelet semakin baik.Sebaliknya peletnya lepas, laju penghancurannya tinggi, dan kualitas peletnya menurun.

Diameter saluran masuk meruncing (D) dari lubang cetakan: diameter lubang umpan harus lebih besar dari diameter lubang cetakan (d), sehingga dapat mengurangi hambatan material ke dalam lubang, sehingga memudahkan masuknya bahan tersebut. ke dalam lubang cetakan.Bentuk dasar lubang umpan ada tiga, yaitu lubang lurus, lubang kerucut, dan lubang melengkung. Untuk bahan baku dengan kandungan serat yang tinggi, karena perbedaan karakteristik granulasi maka diperlukan pengurangan hambatan melalui lubang die pada proses. granulasi.Oleh karena itu, lubang die harus dirancang menjadi dua bagian, bagian ekstrusi umpan L dan bagian pelepasan dekompresi R, yaitu L+R=T.Ada tiga bentuk dasar lubang pelepasan dekompresi: lubang lurus, lubang kerucut dan kombinasi lubang kerucut dan lubang lurus, di antaranya lubang lurus dan lubang kerucut adalah yang paling umum digunakan, bukaan maksimumnya sedikit lebih besar dari diameter lubang mati d , kedalamannya tergantung pada panjang kerja efektif yang sesuai L. Dalam beberapa kasus, terutama ketika bahan pemrosesan muncul di lubang tekanan dalam akan mengembang dan menyumbat, sebaiknya menggunakan kombinasi transisi lubang kerucut dan lubang lurus, atau penggunaan dari lubang kerucut.