Profilul Companiei

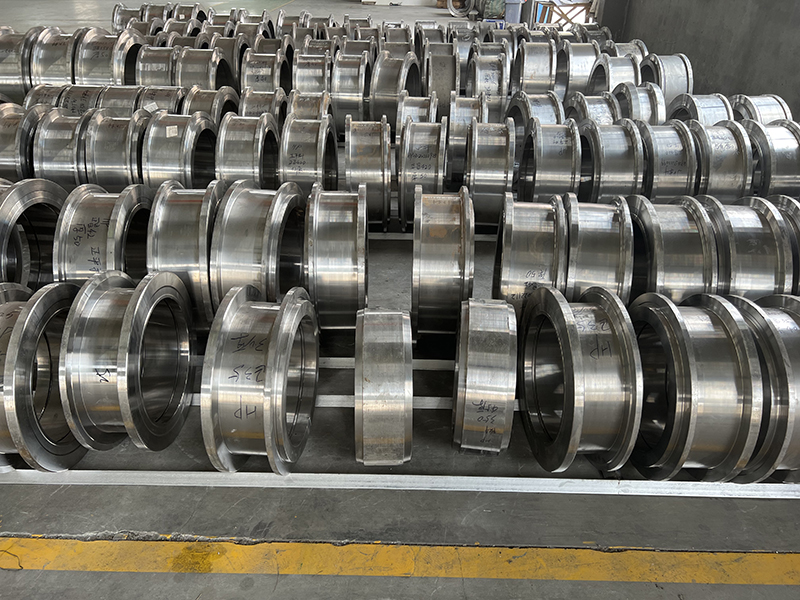

Hangzhou Hanpai Mold Technology Co. Ltd. este înființată în 2012, este membru al Consiliului al Asociației industriei de matrițe și matrițe din Zhejiang. Suntem specializați în cercetare și dezvoltare și producția de piese pentru mașini pentru moara de peleți, cum ar fi matriță inelă pentru pelete de furaj, matriță inel pentru pelete de biomasă, pelete pentru îngrășământ organic matriță inelară, peleți pentru așternut pentru pisici, matriță cu rolă și așa mai departe.Oferirea de morii de peleți fără defecte pentru lume este obiectivul nostru de dezvoltare.

În anul 2017, am fost onorați ca întreprindere de înaltă tehnologie Hangzhou și am trecut de aprobarea întreprinderilor științifice și tehnologice din provincia Zhejiang.În 2018, numele companiei noastre a fost schimbat din Hangzhou Hanpai Mold Co., LTD în Hangzhou Hanpai Mold Technology Co., LTD. Suntem furnizorul auditat de SGS, acum avem certificatul de sistem de management al calității ISO 9001.

Happy Mold folosește oțel inoxidabil X46Cr13 de înaltă calitate, mașină CNC de găurit adâncime, cuptor de călire în vid, alte echipamente avansate și proces unic;În același timp, avem un grup de tehnicieni la nivel înalt și un sistem strict de control al calității producției, care creează Happy Mold o calitate excelentă și o bună reputație pentru clienți. Happy Mold poate crește eficiența producției cu 10-40%, costul de producție scădea 10 -40%

Mucegai fericit

„HAPPY MULD” este marca noastră comercială, utilizarea Happy Mold poate face clientul să economisească o mulțime de costuri de producție, să crească profiturile și competitivitatea pe piață datorită producției sale bune, calității bune a peleților, eficienței ridicate a producției, consumului redus de energie și operațiunii ușoare. poate reduce intensitatea muncii lucrătorilor, ceea ce aduce fericire tuturor.

Hanpai Mold a câștigat laude din partea clienților din țară și din străinătate și așteptăm cu nerăbdare să oferim matrițe excelente și fără defecte pentru întreprinderile globale de producție de peleți.

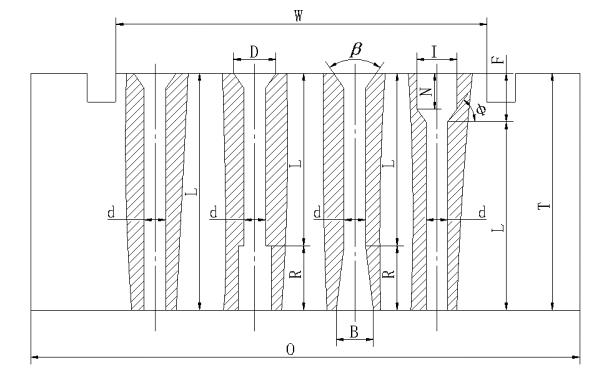

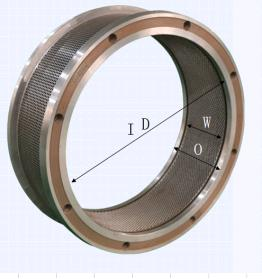

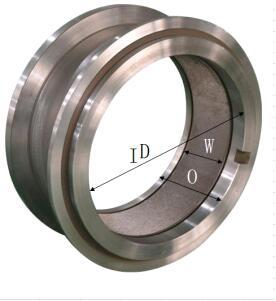

ID în figură -- diametrul interior al matriței inelare;

O -- lățimea totală a matriței inelare;

W -- lățimea efectivă a matriței inelare (lățimea suprafeței de lucru);

d -- deschiderea matriței inelare (dimensiunea găurii peletei presate);

L -- lungimea efectivă a găurii matriței;

T -- grosimea totală a matriței inelare;

D -- diametrul de intrare conic al găurii matriței;

β -- orificiul matriței Unghi de intrare conic;

Forma găurii matriței morii de peleți: formele de găuri utilizate în mod obișnuit includ în principal găuri drepte, găuri inversate, găuri exterioare de alezare a conului și găuri de tranziție înainte cu con.Prelucrarea găurilor drepte este simplă, cea mai comună utilizare;Lungimea efectivă a găurii matriței și timpul de extrudare a materialului în orificiul matriței sunt reduse de orificiul de treaptă inversă și de orificiul conic exterior, este potrivit pentru prelucrarea peleților cu diametrul mai mic de φ10mm.Orificiul pentru treapta de alezare pozitivă cu formă conică este potrivit pentru procesarea furajelor de peleți cu diametrul mai mare de φ10mm cu conținut ridicat de fibre brute.În plus față de cele 4 tipuri de găuri de mai sus, există o varietate de forme de găuri, cum ar fi gaura conică exterioară, gaura conică interioară și gaura necirculară, dar utilizarea nu este obișnuită.

R -- adâncimea alezării inverse (găuri de eliberare a presiunii);

B -- diametrul alezării inverse (găuri de eliberare a presiunii);

φ -- tranziție pozitivă de alezare Unghi;

F -- adâncimea de alezare pozitivă;

I -- diametrul de alezare pozitiv;

L/d -- raportul lungime-apertura (raportul de compresie).

Grosimea matriței morii de peleți (T): grosimea matriței inelare afectează în mod direct rezistența, duritatea matriței inelare și eficiența, calitatea peletării.În lume, grosimea (T) a matriței inelare este de obicei selectată de la 32 la 127 mm (grosimea minimă în China a fost de 13 mm).

Lungimea efectivă a găurii matriței morii de peleți (L): Lungimea efectivă a găurii matriței inelului se referă la lungimea găurii matriței pentru extrudarea materialului (formare).Cu cât lungimea efectivă a orificiului matriței este mai mare, cu atât timpul de extrudare al materialului în orificiul matriței este mai lung, cu atât peleții sunt mai duri, apoi rezistența și calitatea peletelor sunt mai bune.Dimpotrivă, peleții sunt în vrac, viteza de pulverizare este mare, iar calitatea peletelor este redusă.

Diametrul de intrare conic (D) al găurii matriței: diametrul găurii de alimentare trebuie să fie mai mare decât diametrul găurii matriței (d), astfel încât să reducă rezistența materialului în gaură, astfel încât să faciliteze intrarea acestora în gaura matriței.Există trei forme de bază de găuri de alimentare, și anume găuri drepte, găuri conice și găuri curbate. Pentru materiile prime cu conținut ridicat de fibre, datorită diferenței de caracteristici de granulare, este necesar să se reducă rezistența prin gaura matriței în procesul de granulare.Din acest motiv, gaura matriței ar trebui proiectată în două secțiuni, secțiunea de extrudare de alimentare L și secțiunea de descărcare prin decompresie R, și anume L+R=T.Există trei forme de bază de gaură de descărcare de decompresie: gaură dreaptă, gaură conică și combinație de gaură de con și gaură dreaptă, printre care gaura dreaptă și gaura de con sunt cele mai frecvent utilizate, deschiderea sa maximă este puțin mai mare decât diametrul gaurii matriței d , adâncimea sa depinde de lungimea de lucru efectivă corespunzătoare L. În unele cazuri, mai ales atunci când materialul de prelucrare apare în gaura de presiune adâncă se va extinde și se va bloca, este adecvat să se folosească combinația de tranziție dintre gaura conică și gaura dreaptă sau utilizarea de gaura de con.